なぜ無電解めっきか

エレファンテックではピュアアディティブ®法を実現するための方法として銀インクをシードとして、その上から無電解銅めっきをする手法を採用しています。

一般に、銅めっきでよく利用されているのは電解銅めっきです。この手法は外部からの電力によって銅を還元する(Cu2+ → Cu)することで銅膜を形成するので、めっきの安定性に優れており幅広く利用されています。しかしながら、電解銅めっきではめっきしたいパターンを通電させる必要があるため、他の配線とは繋がっていない独立したパターンには通電することができずめっきが付かないため、利用することができません。

一方で、無電解銅めっきは浴中の化学物質(還元剤:ホルムアルデヒドが使用されることが多い)が銅を還元するため、通電できないパターン上にも銅膜を形成させることが出来ます。また、成長速度が還元反応の速度によって決まるので、還元剤が浴内にほぼ均一に分布しているとみなせる場合、膜厚のムラが出来にくいという利点もあり、フレキシブル基板をピュアアディティブ®法によって作成するのに最適な方法であるといえます。

実際、銀シード層パターン上に無電解銅めっきを用いて銅膜を形成しフレキシブル基板を作成したという報告が過去になされています。(例えば Y. C. Liao et al., ACS. Appl. Mater. Interfaces, 4, 5109 (2012))

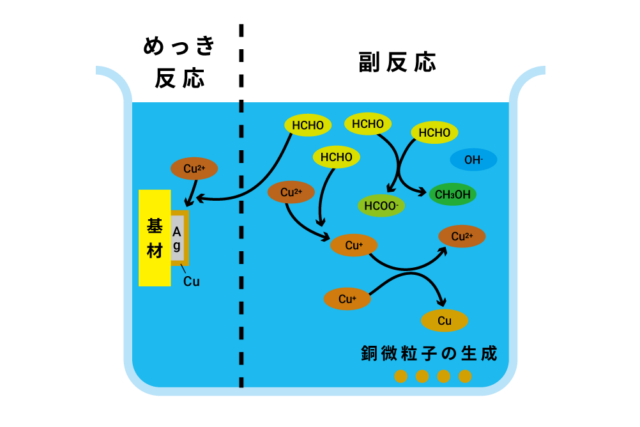

無電解めっきの反応について

ホルムアルデヒドが銅を還元するという反応は

Cu2+ + 2HCHO + 4OH− → Cu + 2HCOO− + H2 + 2H2O (1)

と表されます。

(1): Cu2+ がホルムアルデヒド(HCHO)と反応して金属銅が出来るという反応を表しています。また、この反応は自己触媒的(反応によって銅が生成し、さらに銅が反応を促進するような反応)であるため、すでに銅が析出しているパターン表面で優先的に起こります。

しかしながら、めっき浴内部ではこの主反応以外にも様々な副反応が起こります。たとえば

2HCHO + OH− → HCOO− + CH3OH (2)

2Cu2+ + HCHO + 5OH− → Cu2O + HCOO− + 3H2O (3)

Cu2O + H2O → Cu + Cu2+ + OH− (4)

などがあります。

参考文献:清水悟, 表面技術 58, 81 (2007)

(2): ホルムアルデヒド分子同士で反応してしまうカニッツァロ反応です。この反応が起こると金属銅を生成せずにホルムアルデヒドが消費されていくため、めっきの成長速度は低下します。

(3): Cu2+からホルムアルデヒドによって1価の銅イオン(Cu+)が生成するという反応です。

基本的にCu+というイオンは不安定なので水中に溶存している酸素と反応してCu22+に戻ります(反応式では4Cu+ + 2H2O + O2 → 4Cu2+ + 4OH−)。

(4): Cu+の不均化と呼ばれる反応です。(3)で生成したCu+が酸素と反応しなかった場合に起こります。

確かにCu+はCu2+に戻っているのですが、金属銅も生成する点がポイントです。

この反応は(1)とは異なり基板のパターン上で起こるわけではないので、浴内に金属銅微粒子が放出されることになります。(3),(4)の反応を通して銅微粒子が浴内に放出されるとこの銅微粒子まわりで(1)の反応が起こり、微粒子が大きくなります。本来基板のパターン上で反応してほしい還元剤が銅微粒子の成長に使われることでパターン上での銅膜成長速度は低下します。また、この微粒子が銅膜中に混入すると平坦性悪化の原因にもなります。このように副反応はめっきの品質低下を招きます。他にも(1)の主反応で生成した水素が銅膜上に付着したままになることで銅の還元反応が阻害され、ピンホールや欠けが出来るといった問題があることが知られています。

これらの副反応が起こりやすくなる条件としては浴の水温や組成、浴中の溶存酸素濃度などが大きく関係していることが知られているのですが、主反応である銅の還元反応(1)が促進されるような条件でめっきを行うと前述した副反応も促進されるため、高速な銅膜成長とめっきの安定性や品質はトレードオフの関係にあります。また、主反応(1)が非常に促進されているような条件でめっきを行うと銀シード層上以外のポリマー基材表面にも銅が析出する不良が発生してしまいます。

当社での取り組み

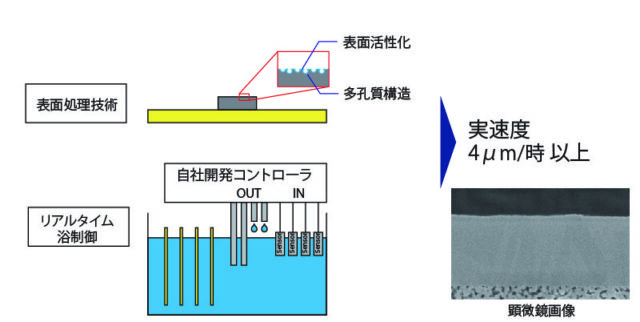

これらの課題を解決するため、銀シード層形成後に特殊な処理を施し表面を多孔質構造にすることや、めっき前の銀シード層表面を活性化させることにより、微細パターンなど反応が起こりにくい箇所に対しての主反応を促進させ、めっき安定性が増しました。

また、めっき浴状態に合わせていくつものパラメータをフィードバック制御する浴制御システムを開発し、独自の浴構成で主反応が経時的に均一となるよう改善を行い、高速めっきを行うことで顕著に現れる副反応を抑えることも可能としました。これにより高速(約4 µm/h)かつ高品質なめっきを実現しました。

今後はパターンがより微細化していく方向にあり、より高度な制御が求められますので、更なる改善を予定しています。