「ロボティクスファッション」をキーワードに活動するクリエイターのきゅんくん。これまでも、ロボットアームを着る「メカフ」など、近未来を感じさせるさまざまなウェアラブルファッションを発表している。そんな彼女にフレキシブル基板を使った、オリジナル作品「光るチョーカー」を作ってもらった。その制作の過程を自身の解説で公開!

P-Flex🄬 でチョーカーを作る

みなさんがふだん目にしているプリント基板は、堅い基材でできたリジッド基板であることがほとんどどだろう。

フレキシブル基板は、その名のとおり、フレキシブルな、やわらかい素材でできた曲がる基板のこと。

フレキシブル基板にはさまざまな製品があるが、エレファンテック社のフレキシブル基板「P-Flex🄬」は、フォトリソグラフィではなく、インクジェット印刷技術によって製造される。そのため、型費用が掛からず、低コストで試作から量産まで製造できる点が特徴。こちらのページに製造方法について詳しく書かれているので、興味のある方はぜひ読んでみてほしい。

▶ 環境負荷低減への取組

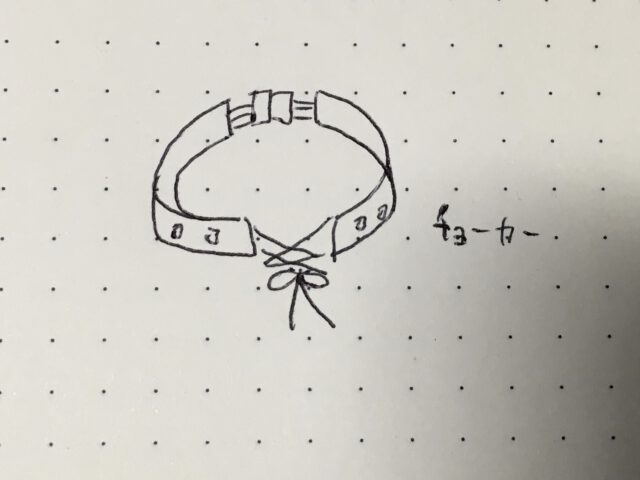

そのP-Flex🄬 を使って何を作ろうかとなったとき、フレキシブル基板の良さである「曲がる」という特徴を生かし、光るチョーカーを作るのがいいだろうと考えた。チョーカーというのは、首輪のような首に巻くアクセサリーのこと。

フレキシブル基板は首に合わせて湾曲するので、チョーカーとして巻くことができる。あえて筐体を作らず、基板そのものを見せることで、”素な感じ”を出すことにした。

プロトタイピング~回路設計・デザイン

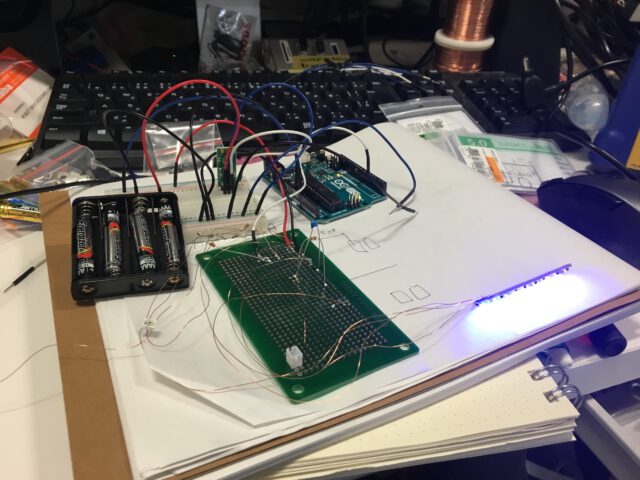

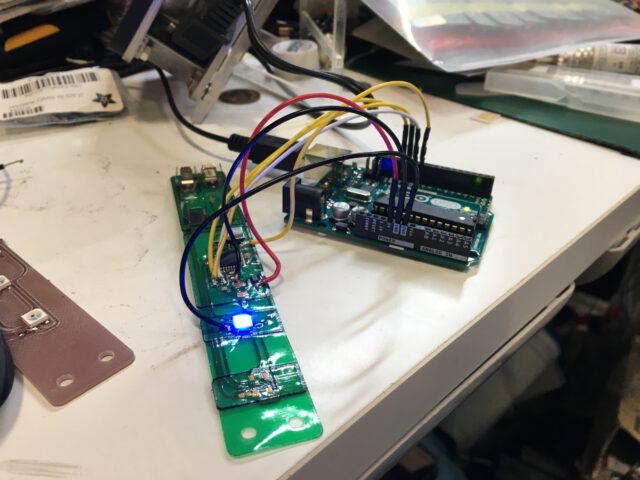

まずは、ブレッドボードを使い、ざっくり回路を組む。

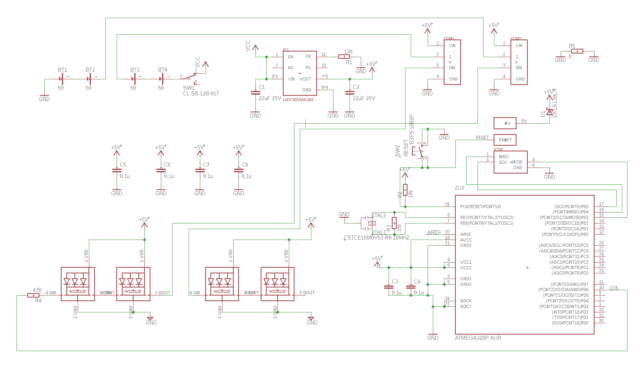

回路はシンプルに、マイコン内蔵フルカラーLED「NeoPixel」を Arduino で光らせるというものだ。P-Flex🄬 はパターンが片面なので、裏面を通して交差させることができない。なるべく複雑にしたくないというのがシンプルにした理由だ。

今回は P-Flex🄬 上に Arduino 回路を組むことにする。というのは、完成した基板を使って、部品をフレキシブル基板に実装するワークショップを考えているからだ。ワークショップの参加者がさらに Arduino のプログラム(スケッチ)を自分で書き換えられたらもっといいなと思い、Arduino を採用した。

表面実装部品を店舗で購入するのは難しいので、部品は通販を使って購入することにする。通販で購入する際、私はいつも「DigiKey」を使っている。検索性が高くお目当てのものを見つけやすいというのがその理由だ。

電源には単6電池を使用することにした。サイズ的には単5電池を使いたかったのだが、単5電池の表面実装のソケットが DigiKey で見つけられず、単6電池にした。Li-Po 電池は充電回路が必要になるし、ウェアラブルアイテムにあまり相応しくないと感じたので採用しなかった。

できた回路がこちら。

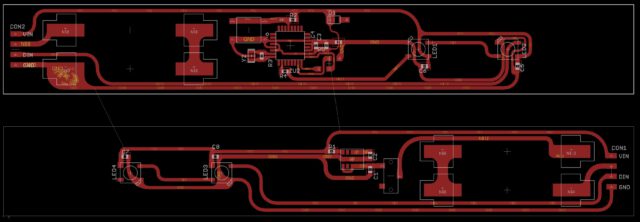

回路を途中で分割して2枚の基板にしているが、これはサイズ調整を考えたためだ。大人や子ども、体格によっても首の太さは異なる。誰でも使えるように、2枚の基板の間をリボンで編むことによってサイズ調整ができるようにしてある。

チョーカーのデザインは、市販のチョーカーを参考にしながら考えた。

パターンの作成〜設計・テスト

次に、基板CADを使ってパターンを作っていく。CADツールは、今回は Autodesk EAGLE(以下、EAGLE)を使用した。

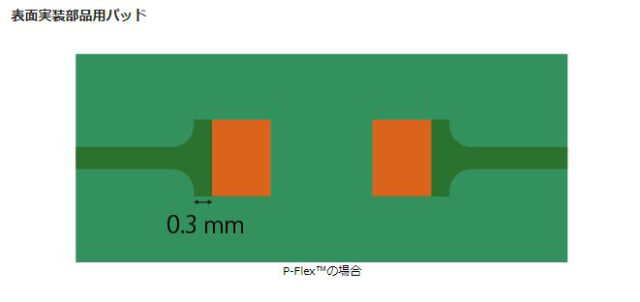

フレキシブル基板の設計では、ふだん作っているリジット基板とは異なる点、注意点がいくつかある。

“片面のみ” の制限

ティアドロップ

他にも、コーナーを曲線にする必要があるなど、いくつか注意点がある。詳しくは、このページを参考にしてほしい。

▶ フレキシブル基板 P-Flex®️ 設計のコツ「パターン設計編」

*1:EAGLEでティアドロップにする方法は以下のページが詳しい

http://www.electronics-lab.com/exploring-eagle-cad-ulps-3-teardrops-ulp-make-teardrop-shape-connection-pads-vias/

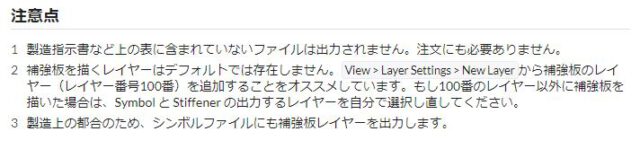

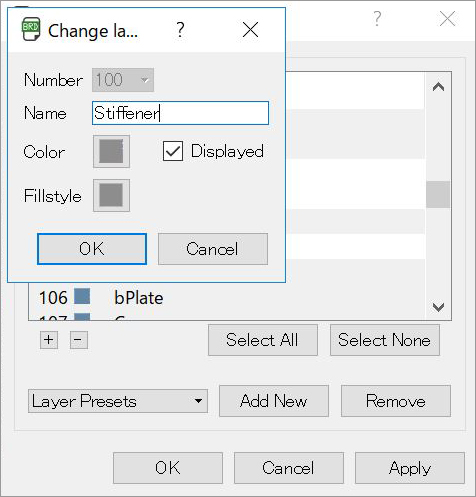

補強板の外形線を描く

フレキシブル基板にあってリジット基板にないものがある。補強板だ。フレキシブル基板はやわらかいので、部品を実装する部分の裏には補強板をつける必要がある。

そこで、100番のレイヤーに補強板を描く。

エレファンテックのフレキシブル基板には、基材ごとにポリイミドでできたP-Flex🄬 PI」とPETでできたP-Flex🄬 PET」の2種類がある。また、補強板はポリイミド・PET・ガラスエポキシの3種から選ぶことができる。

今回、腹下のある部品(DCDCコンバーター)を使うので、リフローをしないと実装できない。そこで、リフローしやすいように、熱に強いポリイミドを採用することにした。

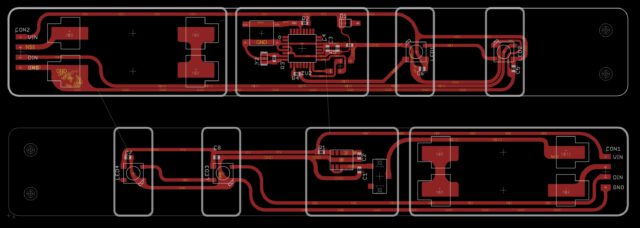

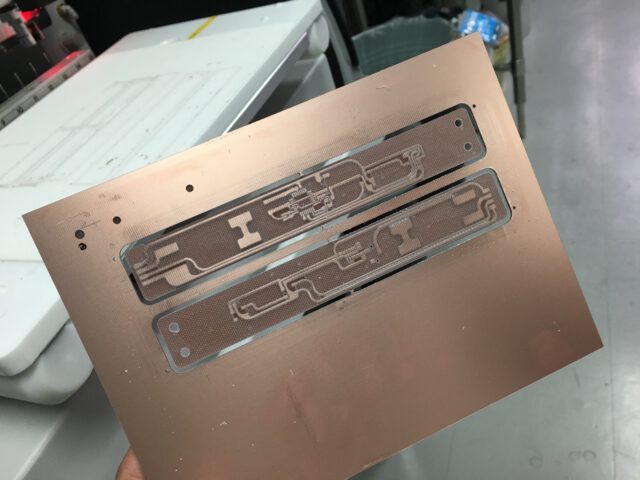

完成したアートワークがこちら。角を作らないように努力したのだが、どうやらこんなに丁寧に角を減らさなくても良いらしい。

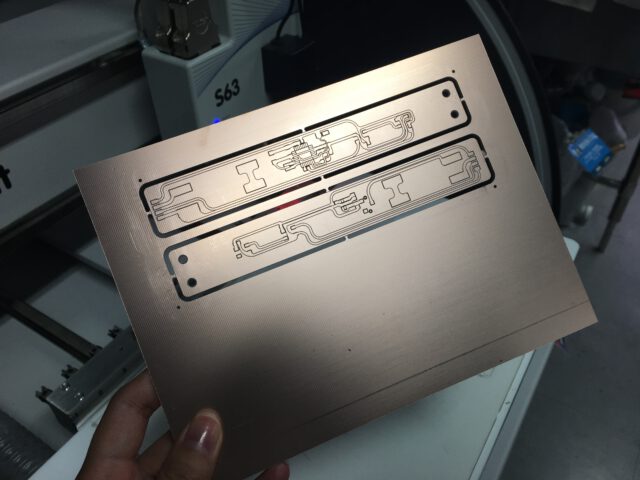

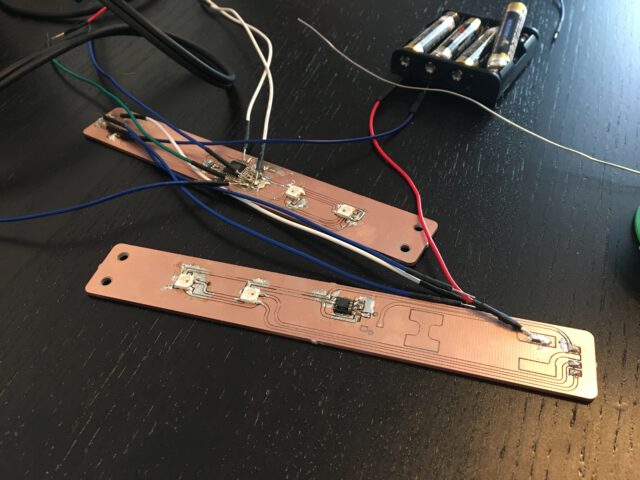

アートワークができたので、生基板を切削し、部品を実装して実際に動くかどうか確かめる。

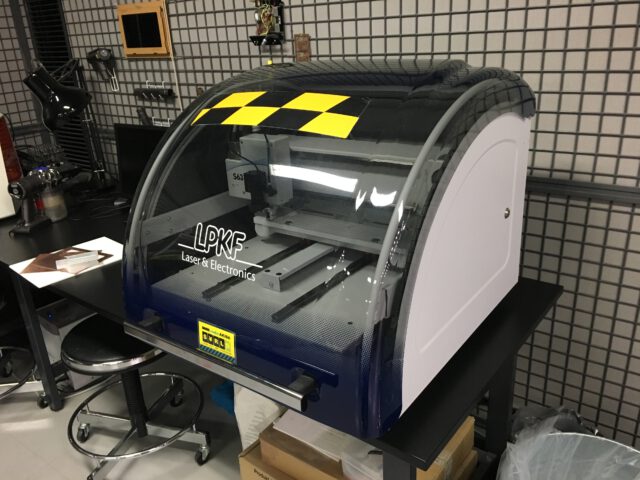

使用する切削機はLPKFの「ProtoMat S63」。

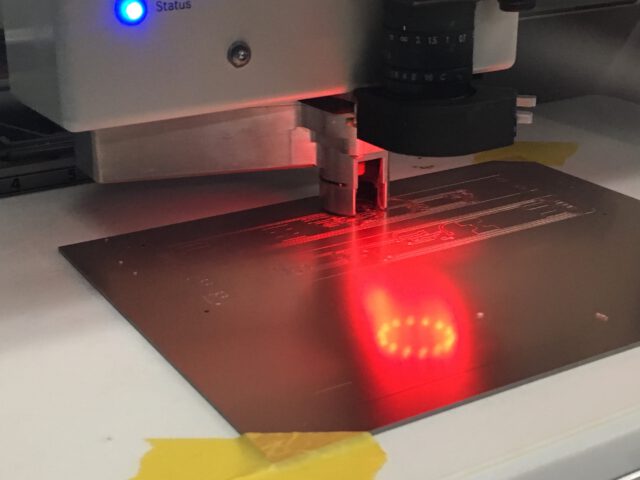

生基板を設置して削っていく。

切削した基板に部品を実装してみたが、パターンの外側も銅箔が残る切削の仕方をしてしまったため、うまく実装できなかった。

そこで、インシュレーションメソッドを完全ラブアウトにして切削し直すことにした。また、深さも足りてなかったのでZ軸の原点調整をやり直し、再度、切削した。

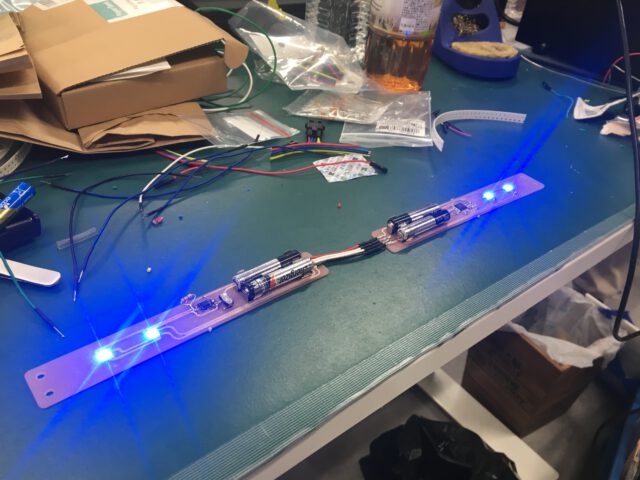

部品を実装し、完成した基板がこちら。

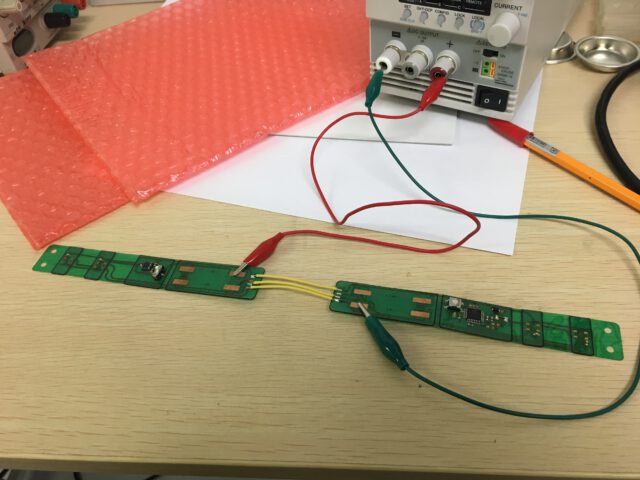

NeoPixelを光らせるプログラムは、Adafruit が公開しているものを使用することにした。Arduino Unoをライタにしてプログラムを書き込む。

▶ https://learn.adafruit.com/adafruit-neopixel-uberguide/the-magic-of-neopixels

ただ、1か所自分の設計した回路が間違っていたのでデータを修正した(この記事に掲載している回路はすべて修正後のもの)。

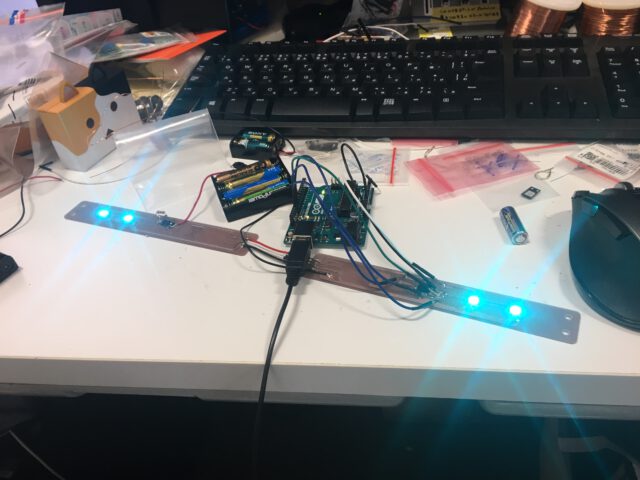

電源をつなぐと、無事に意図どおりにLEDが光った。

これをフレキシブル基板にすべく、発注した。

発注した基板が到着したが

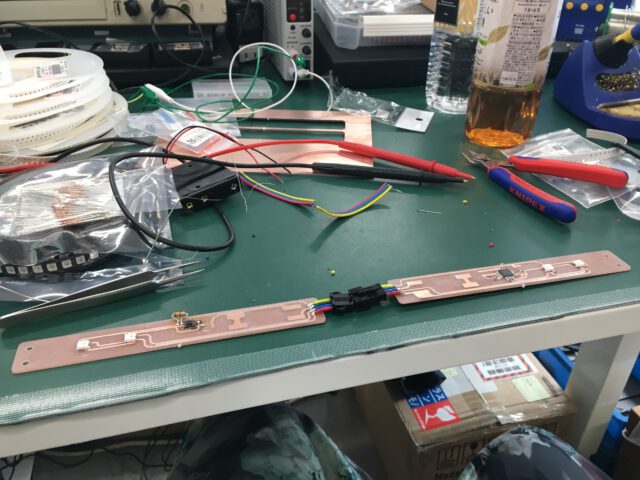

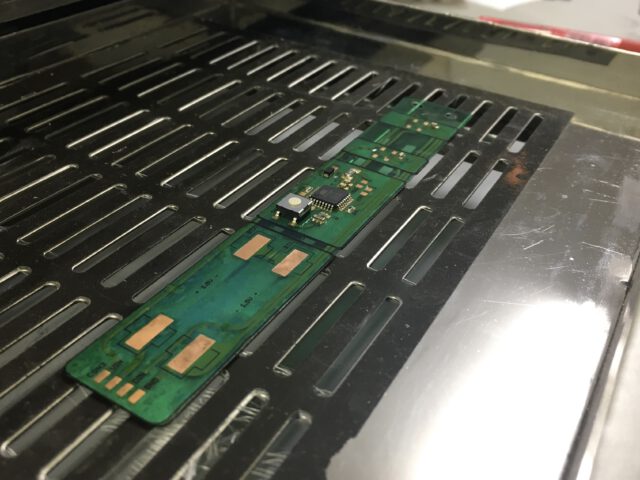

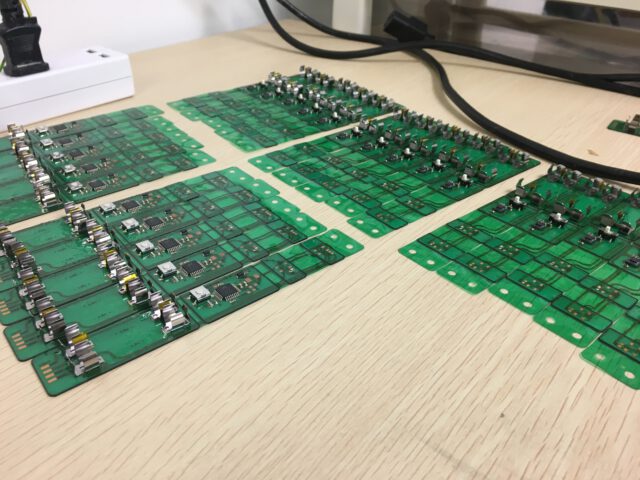

発注した分が完成し、到着した。

これにクリームはんだを乗せ、部品を乗せ、リフロー炉に入れる。

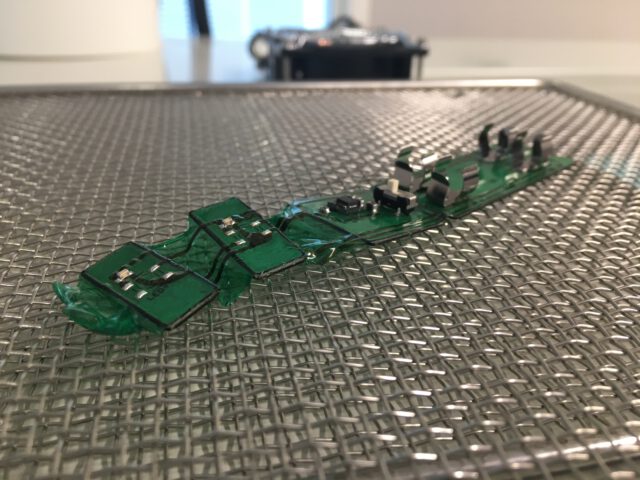

しかし、リフローしたところ、ぐにゃぐにゃになってしまった。

原因は、やり取りに行き違いがあり、基材がPETになってしまったこと。そして、それに気づかず、リジッド基板の設定のリフロー炉でリフローしたこと、だった。前述のように、リフローしやすいように熱に強いポリイミドを採用したはずだったのだが……。

そこで、エレファンテック社に伺い、PETのフレキシブル基板用にセッティングされたリフロー炉を使うことになった。

フレキシブル基板のリフロー

まずは、低温クリームはんだ、だ。

メタルマスクという印刷版を基板の上に乗せ、スキージで低温クリームはんだを乗せる。するとメタルマスクの穴の開いたところにだけはんだが乗るという訳だ。

次に、低温クリームはんだの上に部品を乗せ、後で手実装する箇所は綿棒などではんだを取り除く。部品を乗せ終わったら、リフロー炉に入れる。

変形していないし、問題はなさそうだ。テスターで測ったところ、設計どおりの電圧になっていた。

そして、後からLEDを手実装した。このLED(NeoPixel)は開封直後でないとリフローできない。時間が経ってからリフローすると割れてしまうのだ。開封してから時間が経っていたため、今回は手実装した。

実装後、設計時と同様にArduino Unoをライターにして、基板にプログラムを書き込む。

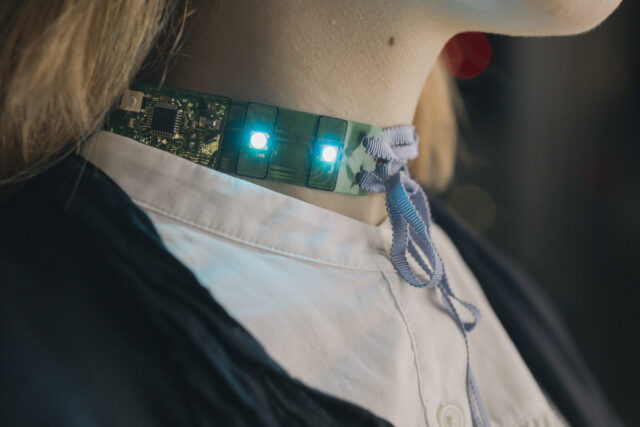

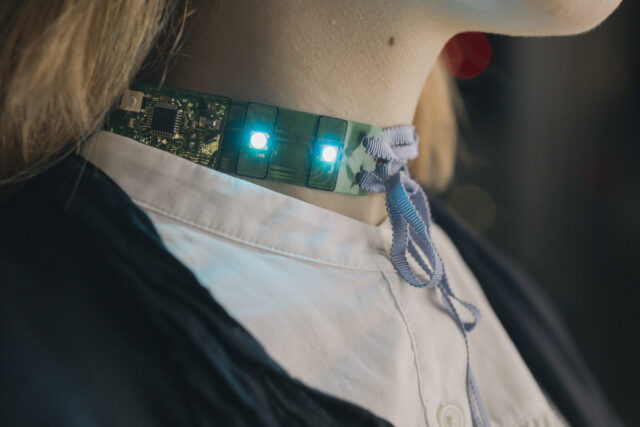

実際に、人間に装着してもらうとこんな感じ。

これで完成!

フレキシブル基板の薄い様が皮膚と隣り合っていい感じだ。

今回、この作品を作ってみて、フレキシブル基板はウェアラブルデバイスやロボットなど自分の作品と関係のあるところで役に立ちそうだと感じた。初めてだったため、設計のコツや実装のコツをつかむのに時間がかかったが、一度設計してしまえば、次回設計するときには困らないだろう。少数から製造できる P-Flex🄬 を活用し、作れるものの幅を広げていきたい。

最後に、開催したワークショップについて。

8月に金沢で、この光るチョーカー基板を使って、0Ω抵抗、コンデンサ、フルカラーチップLED、ハーネスを実装するワークショップを行った。

ワークショップでは、フレキシブル基板に苦戦していた人が多かったが、高難易度なことも含めて楽しんでいただけたようだ。

きゅんくん KYUN_KUN

ロボティクスファッションクリエイター / メカエンジニア

Robotics Fashion Creator / Mechanical Engineer

1994年東京都出身。機械工学を学びながらファッションとして着用するロボットを制作している。高校生の頃より「メカを着ること」を目標にロボティクスファッションの制作を続け、2014年よりウェアラブルロボットの開発を進めている。

2015年テキサス「SXSW2015」にてウェアラブルアームロボット「METCALF」発表。同年 オーストリア「Ars Electronica Gala」招待出演。2016年ウェアラブルロボット「METCALF clione」を発表。同年 AKB単独公演にて 「METCALF stage」を3台稼働。DMM.make AKIBAスカラシップ生。