初めまして。機械系インターンの北島です。

このシリーズでは私が作成しためっき自動搬送装置の稼働までの試行錯誤をまとめてご紹介していきたいと思います。

↓こんなのです。

実は僕がこの装置を作り始めたのが2017年の6月とかなので、かれこれ2年前の出来事から始まるブログ記事です。

実際に今の工場で稼働するまでの話や、可能なら現在も続く改善運動について書いていきたいと思います。

自己紹介

私は大学を休学し9ヶ月間エレファンテックでフルタイムの社員として働いていましたので、このブログの中では私がパートタイムで働いている部分とフルタイムで働いている部分が混ざっています。現在も大学院に通いつつ、インターンとしてこのめっき自動搬送装置のメンテナンス・アップデートなどを行っております。

この装置の開発を任された際の自分は、

- 小型のめっき槽での揺動装置(めっき時にめっき対象物を水平に往復運動させる装置)を設計製作した(設計図はラフスケッチのみで部品はミスミなどから購入しました)。

- 大学の講義でarduionoは触ったことがある(が、よく覚えていない)。

程度のスキルでした。

そんな人が試行錯誤しながらめっき自動搬送装置のハードとソフトを作っていきます。チャレンジですね!

そもそものことの始まり

気を取り直して、今回の記事は「最初に設計をお願いされたときとその後に考えたこと」です。

*めっきって何?という方→物の表面に金属の薄い膜を作ることです。弊社では回路の抵抗値を下げるために無電解銅めっきを使用しています。

めっき工程と一言に言っても大きく分けて3つの処理があり、

「めっきをする前の表面を洗浄する前処理」

↓

「実際にめっき液につけるめっき処理」

↓

「めっき液を洗い流し酸化防止などの表面処理をする後処理」

で構成されています。更に、洗浄工程やめっき処理などの薬液槽の直後には薬品のコンタミネーション(混入)をさせないための水洗を行う水洗槽が存在しており、一連の処理を行う合計の槽の数は10槽を優に上回ります。

弊社で生産するのはフレキシブル基板ですから、めっき工程は前処理からめっき処理、後処理まですべて銀インクを印刷したフレキシブル基板を薬液につけていくというものになります。

2017年6月頃は小規模な設備で試験的なめっきを行っていたのですが、2019年の2月頃に大きな工場に移転することが決まっていました。大きな工場では大きな生産設備で一度に大量に生産したいものです。めっきの大型槽ではめっき対象のフィルムのサイズを大きくしたいという考えと、それに伴う作業者の負担を減らしたいという考えを両立するため、機械を使ってめっき処理を自動化する方針になりました。

もちろん世の中にはめっき装置を作っている会社もありますから外注することも選択肢にありました。ただしめっきの装置メーカー様に相談をしたところ、工場の物理的な制約が大きく(具体的に言うと天井の高さがギリギリだったのでした…)、搬送やめっきの時間などの細かい制御を行いたいという希望もあり自社開発することとしました。

どんなものを作ればいいの?

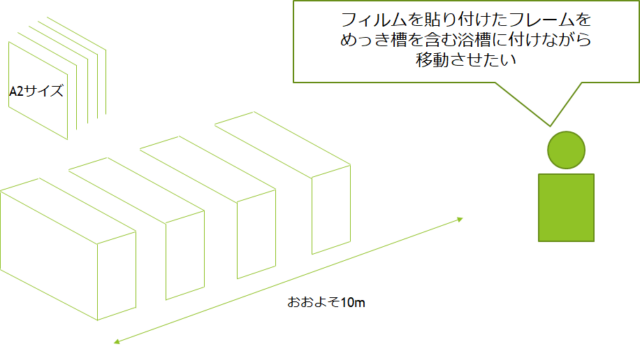

最初に依頼を受けた際の装置の内容を図解にしてみました。

仕様の概要を列挙すると

- 最大A2サイズのフィルムを一度に5枚(できれば裏表10枚)めっきしたい

- 処理槽は十数槽で全長は10m程度

- 作業者がPCから処理内容を設定し、搬送の開始位置に処理したいフィルムを引っ掛けたバスケットを設置する

A2サイズというのは新聞紙1ページの大きさより一回り大きく、600×420mmです。確かに人の手で扱うには大きいです。

ハードウェアの大まかな設計に際して私が考えたのは

- 重量→自作の装置で運べる重さか?

- 大きさ→建物・浴槽などの制限

- 強度→ミスミのアルミフレームで大丈夫か(これしか知らないので)

- 納期→結論を言えばのびのびでした(笑)。当初は半年程度の予定。

- 金額→300万程度と言われましたが…?

などです。

そもそもできるものなの?

そもそも自分に可能なものなのかどうかをおおよそ予想してみましょう。

重量

A4サイズのフィルムを貼るフレームはt1のステンレスとして1枚2kg程度(現在は材質PP)なので、5枚で10kg。

アルミフレームでケージ(カゴ)を作れば3kg程度。

更にケージを引っ掛けるフックとして更に2kgを追加しましょう。

まあ合計15kg見ましょう。ごついモーターなら持ち上げられそうです。洗濯機だって100Vで動いてるわけですしね。

大きさ

建物の一番低い梁までが2.7mでした。浴槽の高さが1.1mでA2の短辺が60cmですから、余白は1mあります。入りそうですね(と、当時は思いました)。

幅と奥行に関しては建物の図面を見たところ、少しきついくらいで大丈夫そうです(と、当時は思いました)。

強度

ミスミのアルミフレームでどれだけの重量が支えられるのかは結構難しい問題ですが、8シリーズ(30ミリ×30ミリ)なら100kg程度までなら支えられそうです。

納期

半年あればハードの設計・部分試作はできるでしょう。

金額

正直わかりません。300万なんて金額使ったことないし(笑)。想像も付きませんでしたが、既成品だけで作れるのであれば飛び抜けた金額にはならないでしょう。

以上を考えると、ひと目で「無理だ」という代物ではなさそうです。

もうちょっと具体的に

ここまで考える中で不安になったのはやはり金額と強度です。 どちらも実際に設計してみないことには分かりませんが、 ネックになりそうなのはやはり可動部分です。 まず手を付けるべきなのはここですね。可動部分、伝達部品を既成品でまかなえるかを確認してみましょう。

モーターに関してはオフィスの裏口に廃棄予定のステッピングモータとモータードライバが何故か存在したのでとりあえずそれを使ってみました。都市鉱山からの発掘です。

あ、機械系はモーターではなくモータ、ドライバーではなくドライバといいます。なんででしょうね?ちなみにステッピングモータはステッピ、モータードライバはモタドラと略します。

このステッピは保持トルクが8.5Nmです。15kg=150Nですから8.5/150で0.06m、6cmの半径なら支えることができるのでもっと小さい半径の巻揚機を使えばなんとかなりそうです(注釈:実はこのあとにモータについてもう少し調べたところ、保持トルクはあくまで「静止状態で支えられるトルク」であって「脱調せずに回転するトルク」はもっと小さいものでした。危うく失敗するところでしたが、最終的にこのモータを2つ使っているので実際はかなり余裕があります)。

片持アーム

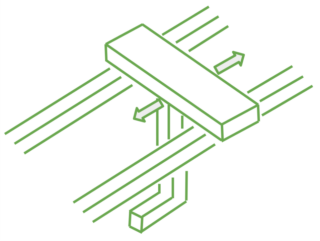

「めっき装置」などのキーワードで検索してみるとわかりますが、基本的に世の中のメッキ搬送装置というのはアームが片持ちで建物に最初からビルトインされています。 これはメッキを行うのが基本的に金属製品であるためその重量を支えるために建物にビルトインされており、メッキ槽にメンテナンスを行うという観点からアーム片持ちになっている(と勝手に推測しています)。

しかし上の図を見て分かる通りアームが片持ちである限りトルクがかかるためアームが頑丈である必要があります。なおかつ頑丈なアームの重量を支えるためにレールはさらに頑丈である必要があります 。それだけの構造物を建物内に作る場合にはやはり建物にビルトインする必要があります。 貸しビルにめっきのラインを設置するとなるとこの方法は不可能ですね。

というわけでアームは両持ちにします。

レールを本体の上に持っていく「ぶら下がり式」と本体がレールの上を走る「またがり式」の2つが思いつきますが、どちらを選択するべきでしょうか?

ぶら下がり式

特徴:重心は高い。揺れても倒れることはない。

またがり式

特徴:重心は低い。揺れた場合にレールから倒れる可能性がある。本体を支える足部分に縦荷重だけでなくねじりなどの複雑な力がかかる。

持ち上げたときの最高の高さが2m近くになるため「またがり式」では倒れてしまう可能性が否定出来ないので「ぶら下がり式」を採用しました。

部品選定

それでは実際に部品を選定してみましょう。

モーターは決まりましたから次は動力伝達部品です。

歯車・ボールねじ・チェーン・タイミングベルトあたりですかね。

まずは、皆さんご存知、歯車です。世の中にあふれている伝達部品ではありますが、10mの長さにするのは難しそうです。

ボールねじはちょっと馴染みがないかもしれません。クランプとかに使われていたりしますね。これも10mの長さのものは流石に売っていないでしょう。

チェーンは自転車に付いてるアレとかです。とても頑丈で強い力を伝えられますし、実はつなぎ合わせたりして長さ調整が効きます。

タイミングベルトはあまり身の回りには見かけませんね。車には入ってますし、プリンターの中にも実は使われています。チェーンと同じでつなぎ合わせたりして長さを調整できます。チェーンより弱いですが、中に金属線が補強として入っていたりして見た目以上に頑丈です。

ということでチェーンかタイミングベルトですね。

価格を調べてみたところ、3mで7000円と8000円のものが見つかりました。価格は大差ないように見えます。

タイミングベルトはプリンターヘッドを動かすような用途に使われる部品だったりして位置決め精度が高いイメージです。車の動力伝達に使われるくらいですから頑丈な製品もあるはずです。逆にチェーンは頑丈である以外にメリットが見つかりません。

チェーンのデメリットとしては、「吊り下げ式」にした以上、チェーンが上部で駆動すると金属粉が発生して浴槽にコンタミネーション(不純物が混入すること)する可能性があることです。

というわけで、強度と精度が両立できればタイミングベルトで作るのが一番良さそうです。

精度はいくつか製品を見る限り10mでもミリ単位の位置決めができそうです。

強度についても、水平方向はローラーを使って摩擦を減らすのでほとんど力はいらないでしょう。垂直方向の持ち上げさえうまくできるのであれば強度問題はクリアということになります。

さて、計算のお時間です。

上下方向の重さは上記の通り15kgでした。

のミスミのページを参考に計算すればT10、幅20のタイミングベルトであれば1本でも支えられそうです。フックを安定させるために四隅に4本程度使いたいですから、強度的には十分クリアしているということになります。耐久性は計算が難しいですが、15kgを1秒で1m持ち上げるとして150Wで計算しても十分すぎる時間の耐久性があります。耐薬品性としても、タイミングベルトに使われるポリウレタンは酸・アルカリ・有機溶剤いずれにも反応しにくいようです。

いいじゃないか、タイミングベルト。

動力源・動力伝達部品は既成品を用いて作ることができそうなめどが立ちました。

正直持ち上げることができないようならエレベーターのようにカウンターウェイトを載せて重さを釣り合わせて持ち上げやすくすることも考えていましたが必要なさそうです。カウンターウェイトをつけると重心が上に上がって不安定ですし、重量物を支えるために支柱が太くなるので全体の重量も更に上がります。お値段もマシマシです。

さて、次に力が掛かりそうで計算が必要なのはどこでしょうか?

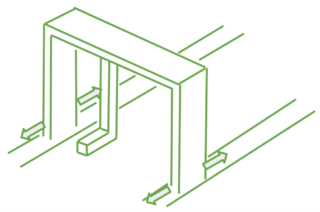

私が考えたのは「吊り下げ式」の吊り下げる部分でした。重い部品を吊り下げて大丈夫な頑丈なレールとレールを走るホイールとが必要です。

調べてみると

この部品が一番強度もあって良さそうです。つないでいけば10mのレールも作れます。

長々とつまらない計算の話ですみませんでした。

正直な話、ここのあたりまでたどり着くのに何度も何度もミスミで部品を調べたり「タイミングベルトってなんだ?」とググってみたり、初心者ですからたくさんの時間がかかりました。

しかし明らかに不可能!と言えるほどの問題もなく、本格的な設計に入れそうです。

次回は「持ち上げる・運ぶ・置く」を行う機構の設計について書きたいと思います。