P-Flex® 活用事例:素材の可能性を示す――三井化学オープンラボとの取り組み――

- この記事は最終更新日より2年以上経過しています。内容が古くなっている可能性があります。

三井化学オープンラボ「MOLp」が3月に行った展示会「MOLpCafé」に P-Flex®を使った作品「トーチ」が登場しました。「持つ(握る)と光る」、デザイナー田子學さんの作品です。この直感的な操作を実現したのは、三井化学の透明ウレタン素材と圧電ライン、そしてエレファンテック社のフレキシブル基板技術です。

価値が機能から感情へ移行した時代に

「MOLpCafé」は南青山のスタジオを貸し切って4日間にわたって行われた、三井化学オープンラボによる展示会です。展示会の様子は【こちらの記事】を参照していただくとして、本記事では三井化学グループのオープンラボラトリー活動「そざいの魅力ラボ(MOLp)」から話を始めましょう。

三井化学は化学製品の開発・製造を手がける総合化学メーカーです。その歴史は明治期の石炭化学から始まり、現在ではポリエチレン、ポリプロピレンなどの合成樹脂や機能化学品などの材料を生産・販売しています。それらは、自動車からヘルスケア、環境エネルギーなど幅広い分野で使われています。そして、研究開発拠点である袖ケ浦センターや、全国の各工場内に置かれた研究所では、日々、素材の研究開発が行われています。

ただ、新しい素材を開発してリリースしても、その魅力やおもしろさをうまく伝えることができていないのではないか、という問題意識がありました。また、扱うものが素材なだけに、なかなか一般の人たちに知ってもらうことが難しいということも悩みの1つです。

こうした共通の問題意識を持った研究者やマーケティングスタッフ、広報など社内の有志が集まり、今の時代にあった素材メーカーのあり方を模索する動きがボトムアップで起こりました。それが三井化学の「オープンラボラトリー活動」の最初の一歩でした。

背景には、もの(プロダクトにしてもそうだし、素材としても)の価値が機能的な部分から、より感性や感覚といった部分に変化しているという状況があります。もちろん、これは化学メーカー、あるいは三井化学だけに限った話での問題ではありません。

足りない機能はもう大抵は実現されていて、新しい機能は「何かを補うもの」ではなく、「何か新しい意味を実現するもの」であることが求められている、そうでなければ受け入れられないという時代です。それは形のあるプロダクトやユーザーが直接さわるサービスだけではなく、基板として用いられる素材技術についても同じことが言えるのです。

この社内有志の集まりを母体にして、2015年、MTDOの田子學さんをクリエイティブパートナーに迎え、会社として公式のプロジェクト「そざいの魅力ラボ(MOLp)」が発足します。

MOLpの目標は自分たちの素材の新しい魅力を見出すこと。その1つとして、顧客となる製造メーカーのデザイナーや開発者に従来の素材の用途とは異なる使い道を発想してもらうことを目指し、さまざまなアイデアを具体的な”もの”として形にしてきました。

それらの成果物を一般も含め多くの人たちに見てもらう機会として開催したのが、今回のMOLpCaféなのです。三井化学単独で展示会を行うのは初めてのことです。

そのMOLpCaféで初お披露目になった作品が「トーチ」です。新しい発想やプロダクトの可能性を示すものとして、大きな注目を集めました。

どういうことか、見ていきましょう。

「素材」の特性を技術のシナジーで伝える

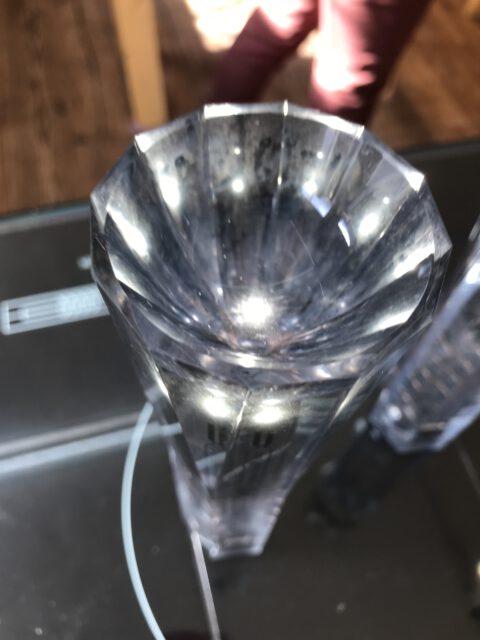

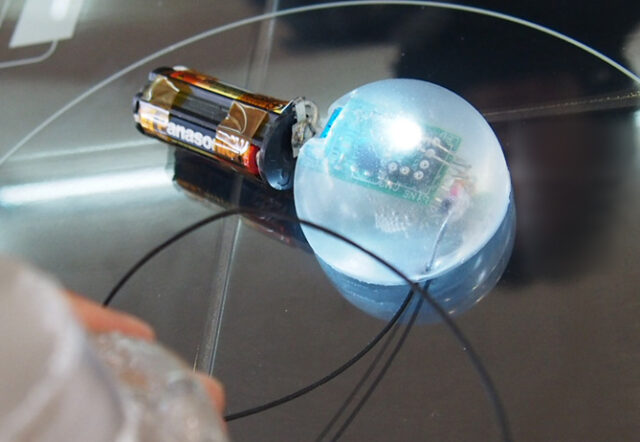

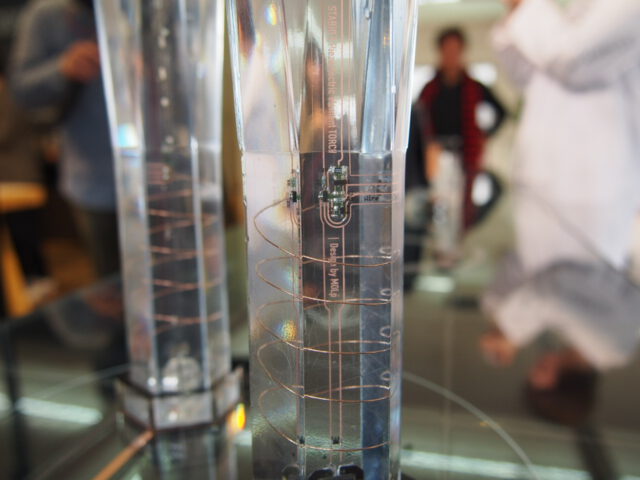

トーチに使われている素材の透明度は高く、透明な筒状の本体の中に電子回路が入っています。「持つ(握る)」という直感的な行為だけで電源のオン/オフができるトーチ。そして、見てわかるとおり、トーチは単体で、どこにも電源コードはつながっていません。

このトーチ、「スタビオ」という樹脂素材と「圧電センサー」、エレファンテック社のフレキシブルプリント基板 P-Flex®の技術が使われています。

一般に樹脂(プラスチック)というと、たとえばプラスチック容器、ペットボトルのように熱に弱いというイメージがあります。これらは熱可塑性樹脂で、加熱した原料を冷やすことで成形するため、熱に弱いのです。対して熱硬化性樹脂は、加熱によって「架橋結合」という分子結合を起こし、成形します。そのため、熱に強く、硬いという性質を持ちます。

熱可塑性樹脂、熱硬化性樹脂はそれぞれ製法や特性に適した用途で用いられています。特に、熱硬化性樹脂に期待される特性はその硬さです。機械的に強い強度は、金属の代替として車両部品や配電部品、医療機器部品、工業用の機械部品など、さまざまな産業分野で利用されています。

スタビオは熱硬化性樹脂で、比較的低い温度で固めることができる(通常の熱硬化性素材の硬化温度が90度から270度なのに対し、スタビオの硬化温度は50度から80度)、黄変しにくいという従来の樹脂素材には珍しい特性があります。

この作品(トーチ)を目にすると、これまで世の中になかった新しい材料が開発されたのかと思ってしまうのですが、実は、スタビオはすでに塗料や接着剤製品として使用されています。

ただ、スタビオの研究開発に携わっている中川俊彦さん(三井化学株式会社 研究開発本部 合成化学品研究所 ウレタン材料設計グループ 主任研究員)は、十分に機能が発揮されていないのではないか、もっと可能性はあるはずだという思いがあったと言います。

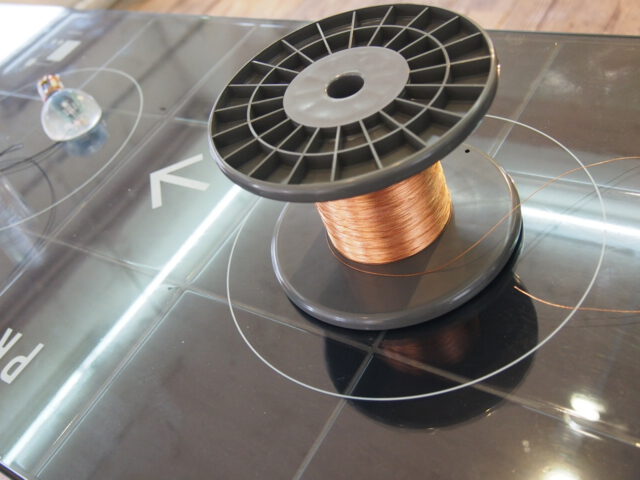

そこで、MOLpを中心に新たな可能性を探る試みが始まりました。プロトタイピングを繰り返し、あるとき開発中の圧電ライン(同軸線の絶縁部に有機圧電フィルムを配置した張力を検知するセンサー)を組み合わせた表現に手応えをつかみました。そして、圧電ラインを封じ込めた状態でオン/オフの取得ができたことから、それを作品として仕上げることになったのです。

回路として中に入れて成形し、単体で動作するようにしましょうとなったとき、登場したのが P-Flex®です。自由度の高い基板設計が可能な P-Flex®で回路を実装することにより、デザイン性を損なわずに機能を持たせることができます。

基本的に、熱硬化性樹脂は高温で硬化するため、熱に弱い材料と組み合わせることに大きな課題があります。今回のように回路を中に入れるなどもっての外で、熱に弱い回路は成形途中で破壊されてしまいます。しかし、前述のようにスタビオは比較的低い温度で固めることができます。そのため、回路をあらかじめ中に入れた状態で、封じ込める形で成形できるわけです。

プロトタイプにしろ、最終デバイスにしろ、外側と中身を同時に、外装の生成時に電子基板を同時に組み込むことが容易となれば、もののインターフェイスデザインをより人に沿った、自然なものにすることができるでしょう。実際、スタビオと圧電ライン、 P-Flex®によって、「そのものを持つ」という人の自然なふるまいを機能のスイッチにすることができています。

このトーチが示すのは、まず1つは回路を封じ込め、成形できるほど低温重合性が優れているというスタビオの可能性です。つまり、従来の使い方にはない、スタビオの新しい可能性が形になったということ。そして、そこにフレキシブル基板技術が合わさることで「回路を樹脂素材に封じ込める」というデバイスのデザイン、製造プロセスの可能性です。

今回の事例は素材(技術)の掛け合わせが生み出す新しい表現、可能性として、非常にわかりやすい事例だと言えるでしょう。

(写真・テキスト / 大内孝子)