ニュース News

第5回ロボデックス展 タカハタプレシジョン様ブースにて IMPC® 展示

第5回ロボデックス展タカハタプレシジョン様ブースにて、共同技術開発による IMPC® (In-Mold Printed Circuit) の紹介とサンプル展示などを行う予定です。皆様のお越しをお待ちいたしております。 第5回ロボデックス展示会詳細 会 期:2021年1月20日(水)~23日(金)10:00-18:00 (最終日のみ17:00 まで) 会 場:東京ビッグサイト青海展示棟(東京テレポート駅 徒歩2分 / 青海駅 徒歩4分) ブースA5-13 オンライン:オンライン会場 URL :https://www.robodex.jp/ja-jp.html

【メディア掲載紹介】MONOist:曲面モニターの前面スイッチに、フレキシブルで低コストのFPCを採用

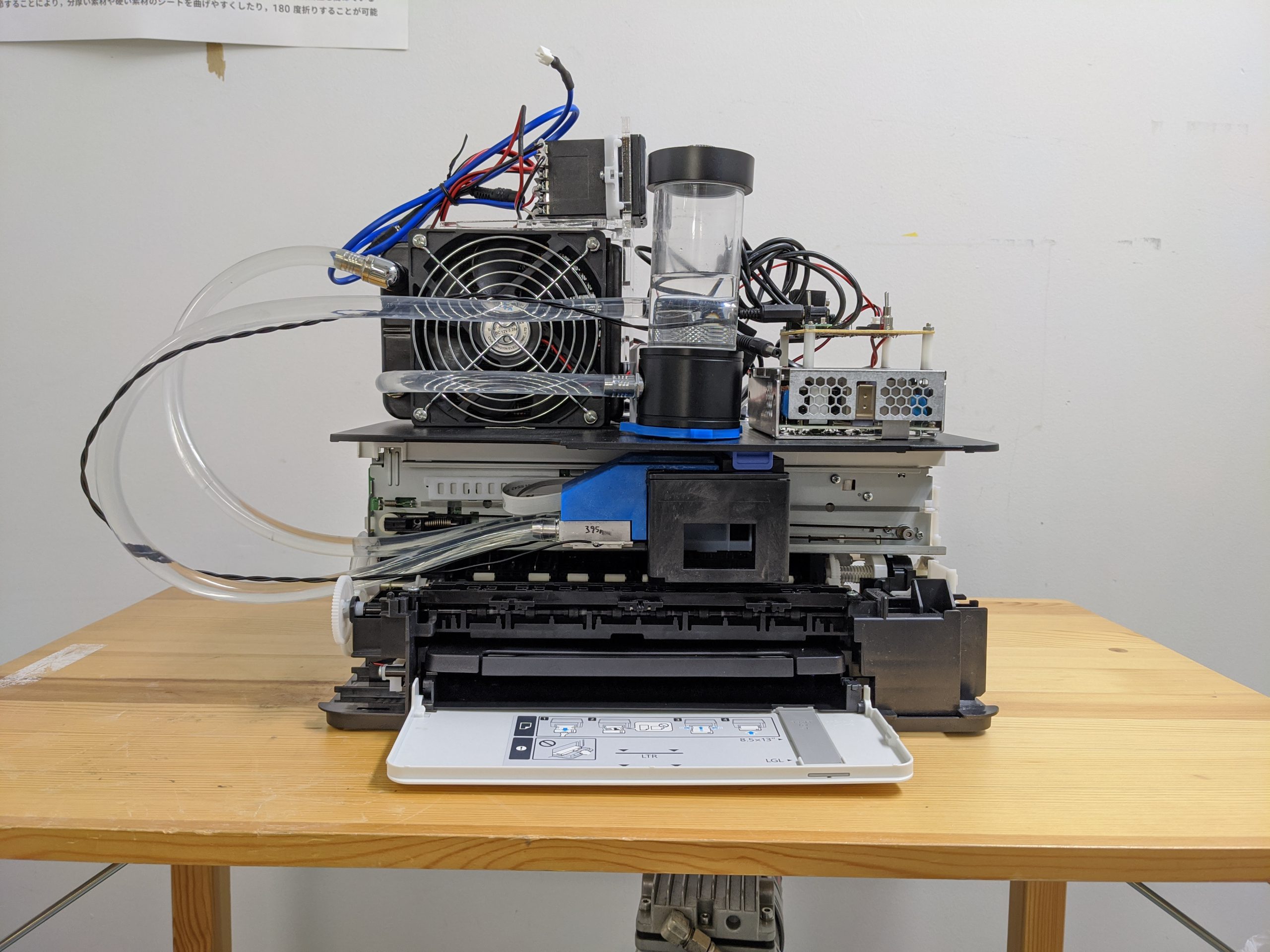

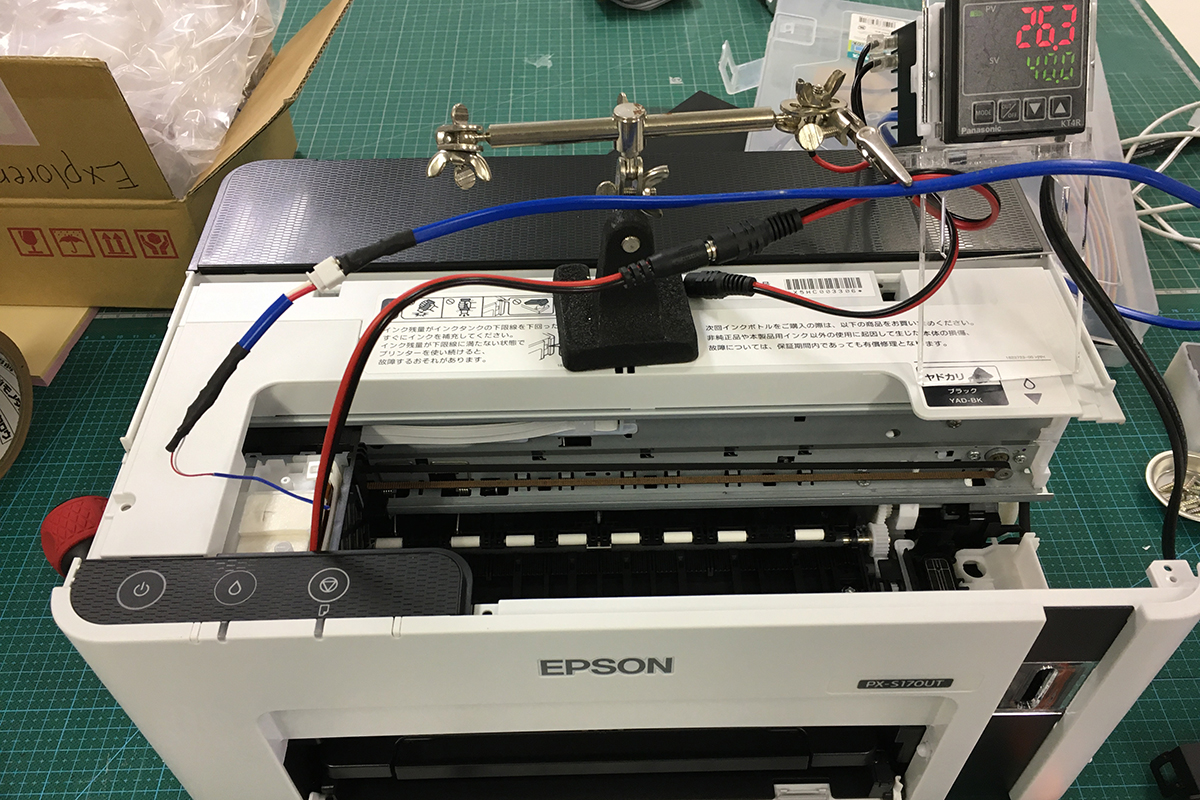

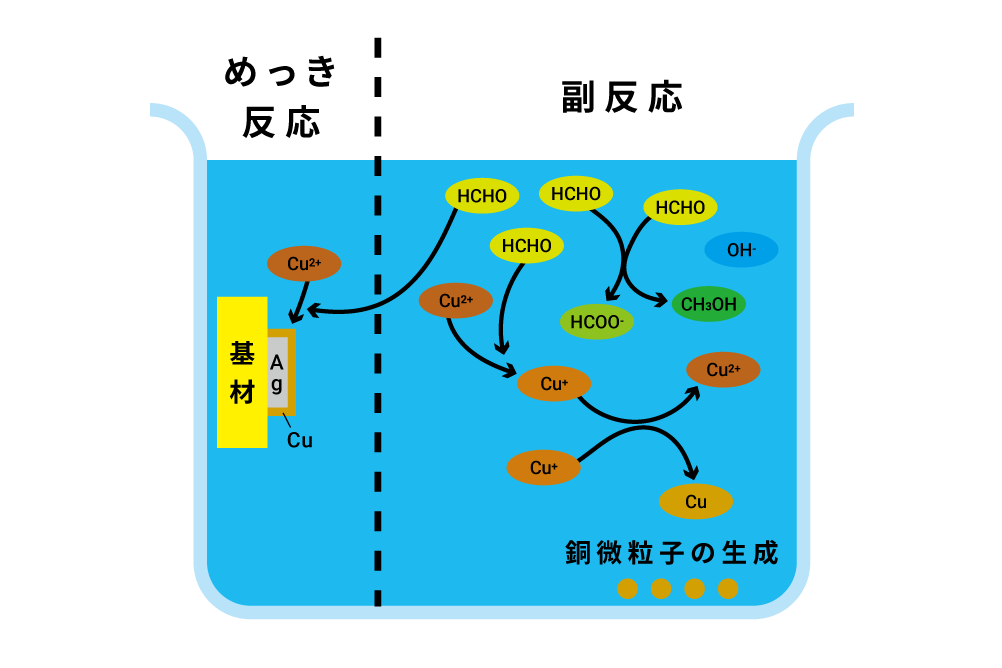

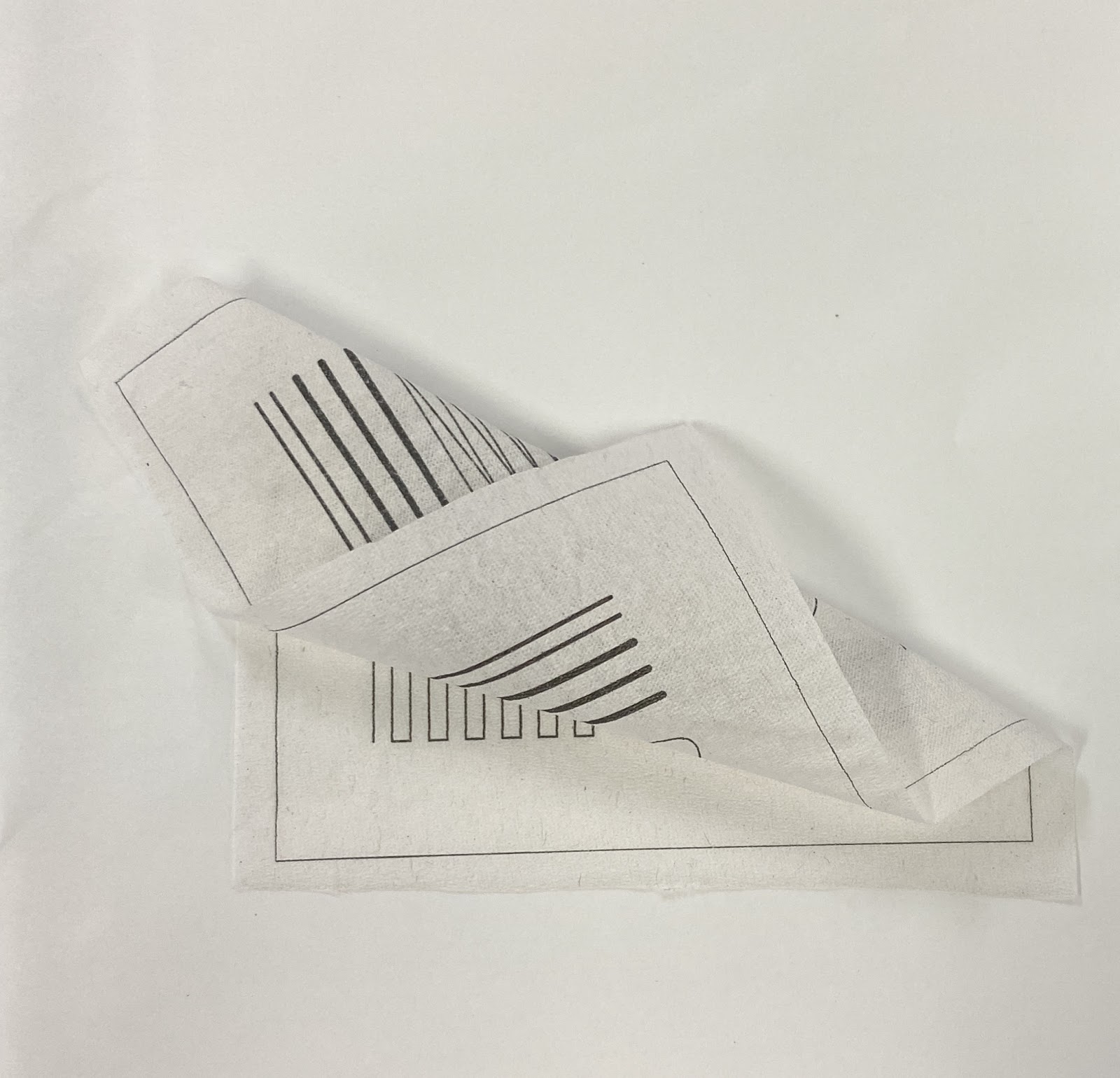

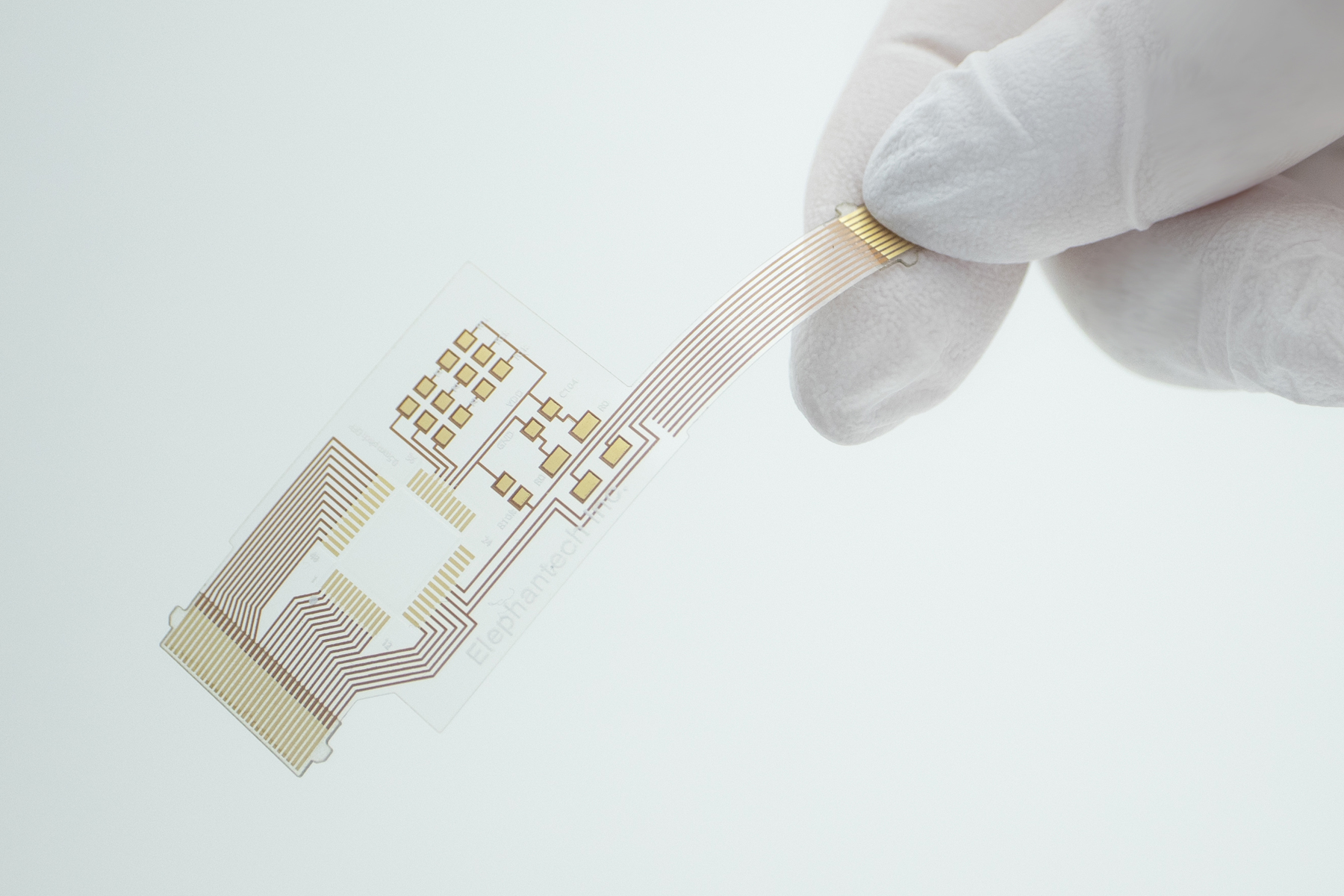

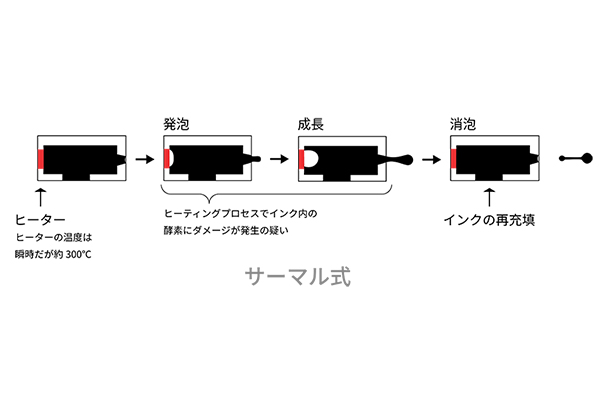

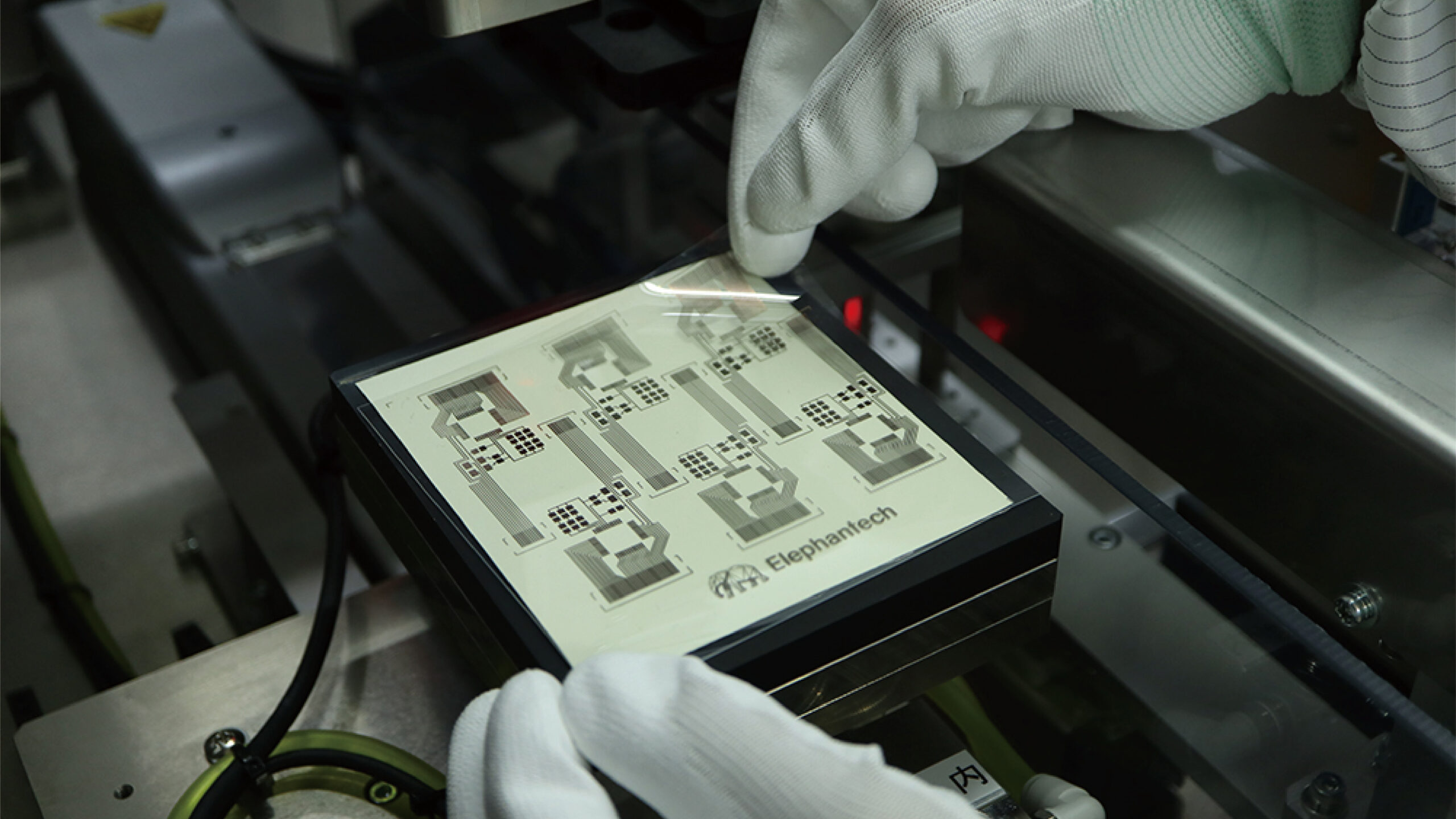

MONOist(2020年12月8日付)に「曲面モニターの前面スイッチに、フレキシブルで低コストのFPCを採用」という記事で紹介頂きました。 P-Flexの特徴は、フレキシブルであることに加え、製造上の量産および開発コストを低減できることだ。 エレファンテックは、同社が開発したピュアアディティブ工法を用いてP-Flexを製造している。同工法は、インクジェットプリンタによりシード層(銀ナノ粒子)を必要な部分に形成し、さらに高速無電解銅メッキで配線を形成する。必要な部分のみに回路を形成するため、従来のプリント基板製法と比較して金属の無駄がなく、エッチングを用いないので環境への負荷も低減できる。(記事より引用)

【メディア掲載紹介】日刊ケミカルニュース:エレファンテック EIZOの曲面モニターにFPCが採用

日刊ケミカルニュース(2020年12月9日付)に「エレファンテック EIZOの曲面モニターにFPCが採用」という記事で紹介頂きました。 プリンテッド・エレクトロニクス製造技術の開発やサービス提供を行うエレファンテックはこのほど、同社のフレキシブル基板(FPC)「P-Flex」が、EIZOのウルトラワイド曲面モニター「FlexScan EV3895」の操作スイッチ部に量産採用されたと発表した。同モニターは先進的な湾曲形状のモニターで、静電操作スイッチ部も特徴的な湾曲形状仕様になっている。エレファンテックの「P-Flex」がもつ曲面にフィットするフレキシブル性と、その製法上の量産コストや開発コストの負担の少なさが採用の決め手となった。(記事より引用)

【メディア掲載紹介】弊社代表の清水が、日経CNBCの番組「IPOのタマゴ~磨けイノベーション」に出演しました。

12月8日(火曜日)14時に放送された日経CNBCの番組「IPOのタマゴ~磨けイノベーション」に弊社代表の清水が「新しい製造業」というテーマで出演しました。 【IPOのタマゴ~磨けイノベーション】テーマは「新しい製造業」。エレファンテックの清水 信哉社長をゲストに迎え、今後の事業展開や戦略を聞く。視聴は→https://t.co/Qy5AMCZHOh pic.twitter.com/DJSihlAodw — 日経CNBC (@NIKKEI_CNBC) December 8, 2020 一部、視聴はこちらからできます。