【フレキシブル基板にチャレンジ】シリーズ とは

エレファンテック技術ブログ新企画、東工大の学生が初めてフレキシブル基板を使って、実際に電子工作する試行錯誤のレポートです。 失敗を繰り返し、本人たちは落ち込んでいることも多いのですが、読者のみなさん目線からすると、逆にものすごく参考になるのではないでしょうか。 とても面白いシリーズです!

こんにちは。高橋です。

今回は基板実装編リベンジマッチという事で、前回惨敗を喫したフレキシブル基板への実装に再び挑みます。

そんな装備で大丈夫か?

前回(【フレキシブル基板にチャレンジ!】電卓編[6]:実装挑戦)の武器は低温はんだと低温用はんだごてでした。低温はんだの融点が180℃くらいで、P-Flex®のベースフィルムであるPETの融点260℃を超えないことがポイントでした。

高温用はんだごてを使って基板を融かすなどという失敗もありましたね。

ところで、結局前回の失敗は何が原因だったかと言うと、主に以下のような点でした。

1. レジストでパターン外周部を覆っていなかった

2. コネクタの固定用フットプリントの存在を知らなかった(故にコネクタのサイズの概念も失念していた)

3. 高温はんだ用はんだごてを使ってしまった

4. 自らのはんだ付け力を過信してしまった!!!

1~3は解決しましたが、4番が問題ですね。

自分たちでやるのが無理なら頼めばいいじゃないかという事で以前リフロー式はんだ実装について紹介したりもしましたが、機材の設定が済んでいなかった……という事情があったので断念。

かといって、はんだごて以外にはんだ付けできる装備があるなどという話は……

一番いいのを頼む

ありました!!

エレファンテックのオフィスに設置されたHAKKO社のはんだごてステーション、FM-206!!!

はんだごて、はんだ吸い取り器、ヒートガン(高温の空気を吹き出す道具)を温度設定やエアー流量まで自在に操れる優れものです!

(参考:http://www.hakko.com/japan/products/hakko_fm206.html)

今回のはんだ実装に使うのはこのヒートガンです。空気ではんだを融かすのでパターンをグリグリせずに済む上、こて先の細さなども考えなくていいので細かい部品のはんだ付けに適しています。

元々は実装に失敗した箇所を再加熱して修正、或いは部品を除去するための道具でもあります。はんだごてでは一か所ずつしか加熱できないので複数ピンがある部品の取り外しは困難ですが、これを使えば幅広く加熱できるのでスムーズに除去が可能という事ですね。

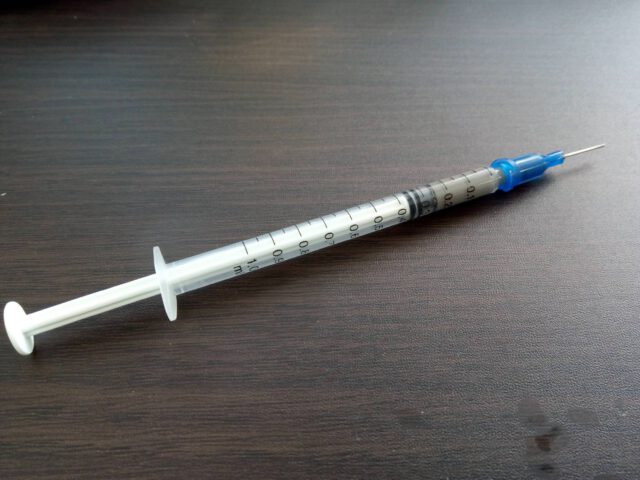

そして、ヒートガンと合わせて運用することで比類なき力を得るのがこの道具…

クリームはんだ!!

はんだの微細粉末とフラックスを混合した、正式なリフロー式はんだ実装に使われるクリームはんだです!

(所謂はんだ付け用ペースト(こちらなど)とは違うので要注意です)

クリームはんだにも様々な種類がありますが、こちらは低温はんだと同じ融点のものなのでPETフィルム製のP-Flex®にも問題なく使用可能です。

リベンジとなる今回の作戦は、クリームはんだを事前にはんだ付けしたい箇所に塗っておき、ヒートガンでまるっと加熱してはんだ付けするというものです。

手作業でリフロー式実装を再現するというイメージですね。

やってみよう

クリームはんだを使った実装ですが、若干慣れが必要でした。特にクリームはんだの量やパターンへの塗り方などは初見で失敗したり、加熱しすぎて基板が酷く歪んでしまったりもしました。

しかし、慣れてしまえばこっちのものです。

クリームはんだはフラックス配合のため、パターンを無視して適当にうにゅ~~っと塗っても加熱すればスッと融けてパターンに吸われてくれるので、ちゃんと加熱すればブリッジもほとんどできません。

仮にできてしまったとしても、ヒートガンで加熱しながらカッターの峰などの薄い金属板でスッと切れば分かれてくれました。

こういうことが簡単にできるのもヒートガンならではですね。

ただ、チップ抵抗などの実装はヒートガンならではの難点が。

ちゃんと部品を固定して加熱しないと風圧で部品が飛んで行ってしまったりしました。しかしチップ抵抗の固定もなかなか困難で、少し抑える位置がずれると部品を弾き飛ばしたりしてしまうので難しかったですね。大人しく接着剤を使ったほうが良かったかもしれません。

また、クリームが融ける際に表面張力で部品が吸われて動いてしまうこともあったので、小さい部品はしっかり固定してはんだ付けするようにしましょう。

はんだ付けの様子をデジタルスコープで動画に撮ってみました。

はんだ付け経験者なら感動を分かち合えると思います!

[youtube https://www.youtube.com/watch?v=5F4bZlUlmZM]

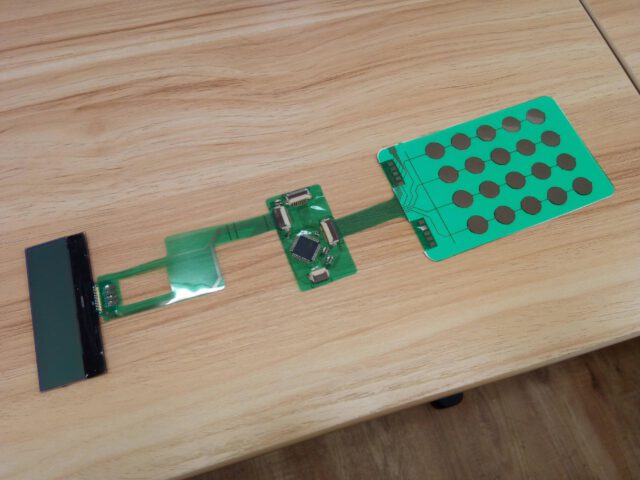

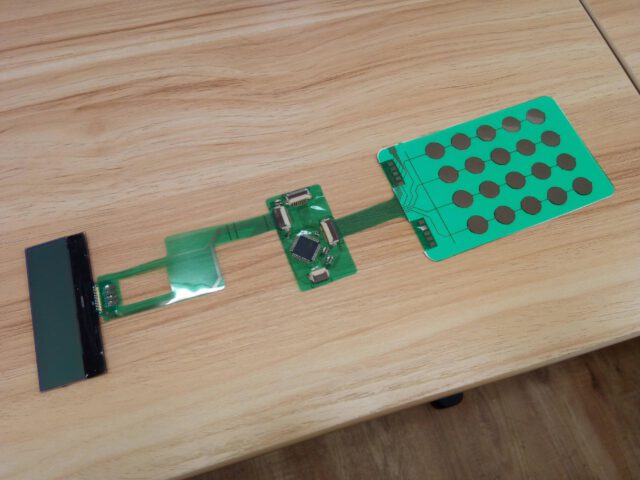

そして、完成したものがこちら!

△メンブレンシートの間に紙製のスペーサーを挟んであります

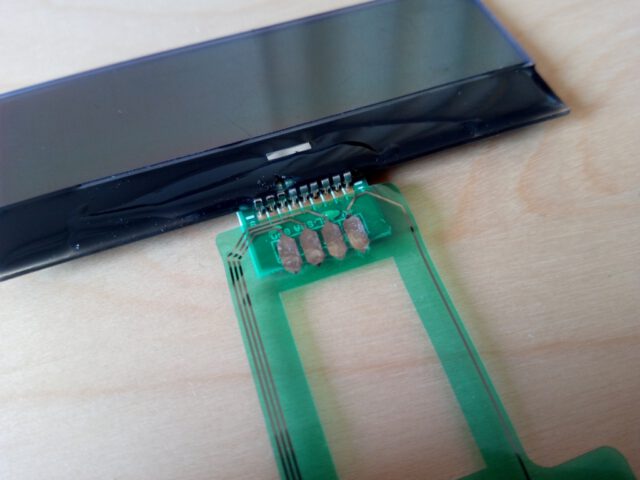

ところで、今回の実装ではこんなはんだ付けをする必要がありましたが、こちらも無事上手く行きました。

△多少見にくいですが、同じ数字のパッドを張り合わせる必要があります

これは、二枚の基板の両方にはんだをあらかじめ塗り、押さえながらヒートガンで熱してはんだ付けをしています。

リジッドでは熱を中々通さない上に基板が曲がらないので破壊されやすいため、フレキシブル基板でないと行えないある種邪道とも言える実装ですね。

なぜこんなことをしたかと言うと、メンブレンシートの構造上フレキシブル基板の表の面同士が向かい合うようにしなければいけないからなのですが、この際配線を通すために今回は二通りの手段を取っています。

一つがこの貼り合わせてのはんだ付けで、もう一つは単純に配線を通して折り曲げるというものでした。何枚か実験して、どちらか片方成功したほうを採用しようという方針で。

実際は両方ともうまく行ったのですが、折り曲げに関しては仕様として設定されている最小曲げ半径に喧嘩を売るようなもので信頼性が不安だったために貼り合わせの方を採用しました。

ただ、これはフレキシブル基板の裏側のみから熱風で加熱しているためやはり熱が伝わりにくく、基板が歪んでしまい失敗することもありました。

リフロー炉を用いてこういった実装が行えたら便利ですね。

ちなみにはんだ付けの前段階で高橋はチップLEDを二つ失くしました。

課金装備で殴ること、課金オプションに頼ること

はんだ付けは実装する人の技術も重要ですが、適切な装備も同じくらい重要です。

ただ、今回使ったFM-206はお値段がなんと18万円。一個人が手を出せるものではありません。

今回使用した50um厚のフレキシブル基板ではリフロー実装は行えませんが、少なくとも125um厚のものではエレファンテックに注文が可能です。

また、その制限もいずれ取り払うことができる予定です。

フレキシブル基板は安くなってきてはいるものの、気軽に失敗して消費出来るほどではない値段であるため、素直に実装を委託するという選択肢も見えてきます。

また、FM206のようなはんだステーションではなく単体のヒートガンを買うという選択肢もあります。

数千円を出せば温度調節可能なヒートガンを入手するのは難しくありません。吹き出し口などのオプションパーツが適したものを選べば、あとは消耗品であるクリームはんだを買えば今回の記事と同じことができます。

ただ、個人の環境として導入するにはそれほど使用機会が多くないので悩みどころでもあります。なので、例えば大学の電子工作系サークルなどでは十分検討の価値があるでしょうね。

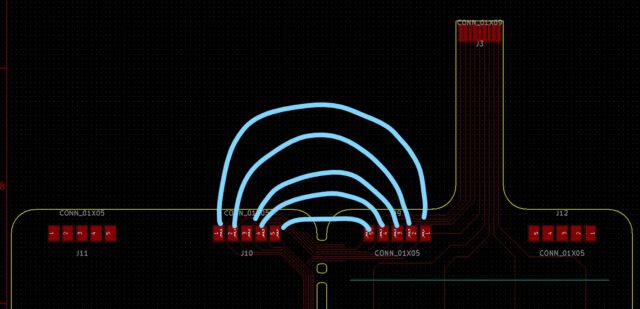

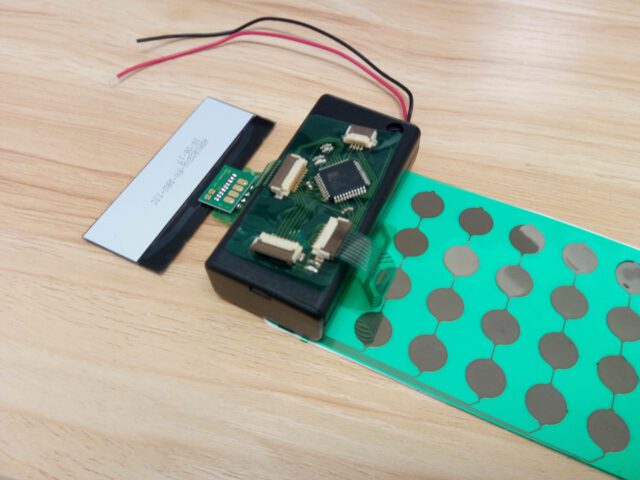

補足:LCD用ケーブルの機能

△これを……

△こうして……

△こうして……

△こうじゃ!

基板の穴に別の基板を通す。これもリジッドには出来ない、フレキシブル基板ならではの使い方ですね。

次回の記事

次回は完成した回路にプログラムを書き込んで実際に電卓として動かしていきます。

基板は殆ど関係無いのであっさりめの解説で行きたいと思います。